Research progress on AC arc plasma torch and its application

-

摘要: 电弧等离子体因其高温、高能量密度、高活性等特点广泛应用于冶金、化工、能源环保以及航空航天等领域。目前,产生电弧等离子体主要采用直流或交流电源等驱动方式。由于交流电弧等离子体技术与其他方式相比,具有较低的装备开发与运行成本、较长的电极使用寿命以及较高的热效率等优势,在工业应用领域具有广泛的应用前景。本文综述了国内外多家研究机构在交流电弧等离子体技术和装备开发以及工业应用方面的最新研究进展,详细阐述了不同类型交流电弧等离子体炬的结构特点、电弧特性及其影响因素以及不同电极材料的烧蚀特性,同时,对于交流电弧等离子体炬在碳纳米材料的制备以及固体废弃物的热处理等方面的应用情况进行了详细的阐述,获得了不同类型交流电弧等离子体炬的工作特性和应用效果。Abstract: Arc plasma technology is widely used in metallurgy, chemical industry, energy and environmental protection, aerospace and other fields because of its high temperature, high energy density and high activity. At present, arc plasma is mainly driven by DC or AC power supply. Compared with other methods, AC arc plasma technology has the advantages of lower equipment development and operation cost, longer electrode service life and higher thermal efficiency, it has a wide application prospect in the field of industrial application. In this paper, the latest research progress of several research institutions at home and abroad in the development of AC arc plasma torches and their industrial applications was reviewed, and the structural characteristics, arc characteristics and their influencing factors of different types of AC arc plasma torches as well as the ablation characteristics of different electrode materials were described in detail. Meanwhile, the application of AC arc plasma torch in the preparation of carbon nano materials and the thermal treatment of solid wastes are expounded, and the working characteristics and application effects of different types of AC arc plasma torch are obtained.

-

0. 引 言

等离子体被称为物质存在的第四态,其中含有大量的原子、分子以及由它们电离出的电子、离子和原子团等,这些带电和不带电的粒子组成了一个准中性的粒子体系[1-2]。等离子体的分类方式很多,一般按照这些粒子体系整体所呈现的宏观温度的高低分为高温等离子体和低温等离子体两大类[2-3]。其中,低温等离子体中电子温度与重粒子(原子、分子、离子等)温度均约为104 K的高温部分电离气体称之为热等离子体[3]。电弧等离子体属于典型的热等离子体,由于其高温、高能量密度、高活性等特点,在固体废弃物的处理(包括生活垃圾、医疗垃圾、生物质以及其他工业废弃物等)、能源化工(燃煤电厂锅炉的点火、助燃以及其他化石燃料的热解、气化和再利用等方面)、材料处理(包括碳纳米材料制备、粉末球化、金属熔炼、还原以及其他材料热处理)以及国防军工等多方面均有很好的应用前景。

电弧等离子体炬是一种常见的以中高压放电形式产生电弧等离子体的装置,在工程技术领域有着广泛的应用[4]。产生电弧等离子体的驱动电源可以是直流电源,也可以是交流电源[3,5]。通过交流电源产生等离子体的电源种类很多,有千赫兹交流电源、工频交流弧焊电源、工频高电压电源等。由于交流电弧等离子体炬在工业应用中相比直流电弧等离子体炬具有电极使用寿命长、装备成本和运行成本较低、热效率较高等优势,在工业领域具有更好的应用前景。本文将综述国内外交流电弧等离子体炬的研究进展,并对交流电弧等离子体炬在除国防军工领域之外的应用研究情况进行详细阐述。

1. 交流电弧等离子体炬的研究进展

交流电弧等离子体炬研究出现在20世纪60年代,经过几十年的发展,目前在理论分析和实验研究两方面对交流电弧等离子体炬的不同结构形式和工作原理、气体介质与电弧特性以及电极烧蚀等多方面开展了大量研究工作,已形成单相、三相和多相交流电弧生成模式以及空心电极和棒状电极等不同结构的等离子体炬。下面将围绕交流电弧等离子体炬的结构形式及其工作特性等方面进行研究综述。

1.1 不同结构交流电弧等离子体炬及其工作原理

俄罗斯科学院电物理与电力研究所(Institute for Electrophysics and Electric Power of Russian Academy of Sciences,IEE RAS)在不同结构交流电弧等离子体炬的设计和开发方面开展了大量的研究工作[6-10],开发了以空气等多种工作介质的最高长达数千小时使用寿命的交流电弧等离子体炬,这些装置功率从5 kW到80 MW,热效率达到90%~95%。

IEE RAS的Safronov等[6-8]研究开发了具有不同使用目的、不同设计、不同特点的高功率交流等离子体炬,以允许在一个宽泛的功率范围和压力范围内实现某一特定种类的三相交流等离子体炬的运行。作者设计了一种单室三相交流电弧等离子体炬[6],这是一种带有导轨型管状电极的交流电弧等离子体炬,如图1所示。这种等离子体炬包括:外壳、带一个喷嘴的出口法兰、一套电极以及一个注入器,其中外壳采用不锈钢材质,并设置有循环水冷通道,沿外壳的长度方向设有3组带有切向小孔的进气环,每一组进气环都是进行独立供气,电极采用U型设计,由直径为20 mm、带有8 mm内孔的铜棒弯制而成,电极通过陶瓷绝缘件和氟塑料套管与不锈钢壳体进行隔离,注入器是一支高电压单相交流等离子体炬,并将其插入到电极之间的空隙中。这种单室三相交流电弧等离子体炬可以采用中性介质(氮气或其他惰性气体)和氧化性介质(空气等)运行,空气流量从15 g/s到70 g/s范围内变化,功率在100~500 kW范围内变化。

这种设计的等离子体炬运行的原理是通过注入器产生的等离子体进入U型电极之间距离最小的空间内,向主电极施加电压之后,在主电极之间形成电弧,电弧在电磁力和气动力的作用下沿着U型电极朝着电极间距扩大的方向运动,电弧长度不断增大,弧电压不断提高直到电弧熄灭,然后电极之间距离最小的空间内又发生了一次新的击穿,如此重复上述过程。在不同电极之间主电弧快速运动,其速度为10~30 m/s,速度的大小取决于电流强度、电极的倾斜角度、工作气体的流速以及供气方式,电弧在纵向和横向上运动,充满了放电室内的大部分空间。

上述注入器可以是直流电弧等离子体炬也可以是交流电弧等离子体炬,其中作者设计了一种高电压单相交流电弧等离子体炬来作为上述注入器,以用来产生所需的等离子体,如图2所示。这种等离子体炬主要包括外壳、一个带喷嘴的出口法兰、末端可替换的电极,其设计的主要特点是这种等离子体炬有两个圆形通道,并且这两个圆形通道的中轴线以15°的倾角交汇在一起,然后进入一个共同的喷嘴。电极采用紫铜或者其他复合材料做成,一端安装于圆形通道内,另一端与单相交流电源相连接。

这种单相交流等离子体炬运行的基本原理是在电极之间加一个峰值6 kV交变电压的作用下,在电极尖端的凸缘和每一个通道的壁面之间的间隙发生电击穿,产生了两条电弧。这两条电弧在切向进入圆柱形放电通道的气流作用下,被吹向电极的末端,并且进一步沿着放电通道的壁面移动到通道的末端并在喷嘴部分彼此闭合,如果电弧熄灭,则重复上述过程。这些仅在所述等离子体炬两条放电通道的长度要与可能产生的电弧长度相匹配的条件下完成,而电弧的长度是由电源的参数和工作气体来决定的。这种单相交流等离子体炬的结构设计简单,然而,这种炬也存在很多缺点:如产生的等离子体射流存在很大的温度波动,从而导致电弧的不稳定;另外需要6~10 kV的高电压才能运行,这种电源一般需要定制,电源的成本很高。

Safronov等还设计了一种棒状电极交流电弧等离子体炬,并以此开展了高压惰性气体交流电弧等离子体炬放电物理过程的研究[7]以及热量传递过程的研究分析[8],这种棒状电极等离子体炬按照功率不同分为两个系列,功率达50、100、140 kW三种型号的PPT型等离子体炬和功率达0.2、2、10、80 MW四种型号的EDP型等离子体炬[9]。从设计的角度看,PPT型等离子体炬和EDP型等离子体炬在结构上是相同的,主要由壳体、电弧室和电极模块组成,如图3所示。

电极模块采用一套紫铜本体上焊接直径16 mm的钨棒,所有电极的后端进行水冷,其中一些电极还通过轴线方向的气流进行冷却,壳体进行接地处理,壳体内部设有水冷套以防止电弧室内高温对于壳体的损害,绝缘体6和7用来将电极模块和壳体进行电绝缘。工作气体从支管5进入旋气室,然后通过一系列切向通道进入弧室内部,工作气体压力高达81 bar(1 bar = 100 kPa)。对于PPT型等离子体炬采用电压为220/380 V的工频三相交流电源,每一相都连接有电抗器,以实现平滑地调节电流,EDP型等离子体炬工作在很宽的电压变化范围内,利用带变压器的电源为其供电。

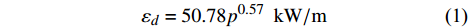

作者以N2为工作气体研究了不同气体压力下等离子体炬的伏安特性,并同步记录下电弧电压变化相一致的光学信号,通过高速相机(频率:3600帧/s、曝光时间:0.03 ms)来观察等离子体炬电弧室内的物理过程,气体压力范围为1~30 bar。研究发现,交流电弧等离子体炬呈现下降的伏安特性,增大气体流量对电弧形状、释放特性以及电弧稳定性有很强的影响,并且电弧稳定性在很大程度上取决于电流强度;在工作气体压力为1 bar和电弧电流强度为220 A时,能够保持一个稳定电弧的工作气体流量上限为25 g/s;增大气体压力,电弧通道的辐射在可见光范围内逐渐消失,最后仅剩下气体辉光,在电弧中形成一个导电性的通道和气体加热方面气体动力学过程起到了一个决定性的作用。此外,作者还针对等离子体炬工作气体为N2时,不同压力和气体流量对弧室内以辐射的形式损失的能量进行了研究和分析,研究发现,三相交流电弧等离子体炬单位电弧长度的时间平均辐射系数(εd)是压力(p)的递增函数,在实验研究参数变化的范围内,辐射系数可以表示为压力的指数函数关系,如式(1)和图4所示:

εd=50.78p0.57kW/m (1) 此外,辐射能量损失在整个能量损失中的占比随着压力的增大先是快速增加、而后趋于平缓,在弧室压力小于1.5 MPa时,压力的变化对辐射能的损失份额的改变是显著地,弧室压力1.5 MPa时辐射能损失约占总能量损失的75%~80%,随着压力的进一步增加,辐射能损失的份额变化很小,如图5所示,这是由于其他形式的能量损失在弧室压力达到一定值以后与辐射能损失对于压力的依赖几乎一致,从而导致变化很小。从图5中我们也可以看出,辐射热损失份额随着气体流量的增加而减小,这是因为气体流量的增加会导致对流等热损失的增加,一般地,气体流量的改变对于辐射能损失份额χ的影响是很弱的,气体流量约3倍的改变量才会导致χ约10%的改变量。

![]() 图 5 两种不同气流条件下( 0.03、0.08 kg/s)辐射能损失份额χ关于压力的变化曲线[8]Figure 5. Share of radiant loss χ with respect to pressure at air flow rates of 0.03 kg/s and 0.08 kg/s

图 5 两种不同气流条件下( 0.03、0.08 kg/s)辐射能损失份额χ关于压力的变化曲线[8]Figure 5. Share of radiant loss χ with respect to pressure at air flow rates of 0.03 kg/s and 0.08 kg/sSurov等[10]设计开发了运行功率为150~500 kW的空心电极三相交流空气等离子体炬,如图6所示,这种装置采用旋气稳弧的圆柱形放电通道,两根电极之间的电弧长度约为2.5 m,可以实现在较高的电弧电压降(2~3 kV)和较低的电弧电流(< 100 A)下工作。试验研究发现,此等离子体炬最大输出功率为500 kW,将此等离子体炬在85 A电流、功率410 kW的实验条件下运行30 min以上,获得炬的热效率为92%。这种等离子体炬在电流为83 A,电弧电压为2800 V时,电极的使用寿命大约为2000 h,研究还发现在等离子体炬运行的最初50 h时间内,电极质量烧蚀量为1.1×10−6 g/C,然后这个值逐渐增大,到运行180 h时,电极质量烧蚀量稳定在3.3×10−6 g/C。

交流电弧等离子体炬虽然主要集中在三相等离子体炬的研究与开发,但是为了在实际应用中形成更加均匀和稳定的等离子体高温场,目前国内外一些研究机构已开发出多相交流电弧等离子体炬。

日本东京工业大学和福井工业技术中心等研究机构联合开展了多相交流等离子体技术的研究工作,Takayuki Watanabe等设计了一种12相交流电弧等离子体炬[11],采用工频交流弧焊电源和氩气工作介质来产生了多相交流等离子体射流。为了产生12相交流放电,使用了12个单相交流弧焊电源(型号DAIHEN B-250),这些电源具有下降的伏安特性,其输入电压、最大空载输出电压、典型加载电压、功率和电流的输出范围分别是200 V、80 V、32.5 V、12.4 kW 、75 ~ 250 A。将12个单相交流弧焊电源分为两组,每一组6个电源分别通过“△”连接和“Y”连接与商用交流电网(三相交流、200 V、60 Hz)相连接,从两组电源出来的12个输出线路直接与相应的等离子体炬电极相连接。12相交流电弧等离子体炬的电路系统构成及实际实验过程中的放电照片如图7和图8所示。

对于这种12相交流等离子体炬,每个电极彼此之间间隔30°均布放置,这些电极根据不同的应用可以采用不同的材质和尺寸。作者以一种直径3.2 mm的水冷钨铈电极交流电弧等离子体炬为例,通过焓探针和高速相机等手段分析了其放电行为[12],研究发现输入功率和鞘层气体流量对多相交流电弧行为有很大影响,高输入功率导致高电弧温度和速度,当鞘层气体流量增加时,由于强烈的冷却效应,电弧中心的温度升高,电弧边缘的温度降低。电弧速度在电弧中心和边缘之间呈现明显的变化,更详细的电弧行为特性见本文1.2节。

在国内,清华大学工程物理系郭恒等[13]以临近空间高超声速飞行器以及航天器再入大气环境飞行过程“黑障”问题的研究为背景, 开展了多相交流电弧等离子体放电装置的设计。黑障是高超声速飞行器在再入和巡航大气层过程中,由于机体与大气之间剧烈的摩擦作用导致产生脱体激波。激波后的气体由于温度的急剧升高会发生电离,在飞行器表面形成一层由电子、多种离子、多种中性粒子组成的等离子体流,包覆在飞行器的周围,形成等离子鞘套,从而导致飞行器与地面站之间的无线通信不能正常工作[14]。尽管目前还未建立起一种手段能够在地面环境中完全再现真实的高超声速等离子流场环境,但是从模拟飞行器与其周围环境在某些方面的相互作用过程这一角度来看,通过电弧等离子体炬来产生大量等离子体包覆飞行器仍然是一种较好的地面模拟手段,这就需要在地面模拟实验中产生具有足够大体积、足够厚鞘套厚度以及足够高等离子体密度的包覆飞行器表面的等离子体鞘套环境。为此,作者建立了一套六相交流电弧等离子体实验研究平台,在此平台上开展了等离子体射流特性的实验研究。在背压为500 Pa的亚大气压条件下获得了最大直径和长度分别达到14 cm和60 cm的等离子体射流。同时,还研究了工作气流、真空腔压强等因素对等离子体射流的影响规律。研究发现,真空腔压强对等离子体射流的影响最为显著,等离子体自由射流的长度和直径以及冲击钝体条件下的鞘套有效工作长度和厚度均随着压强的降低而增大;提高沿电极环缝注入的工作气体流量或弧电流亦有利于等离子体鞘套尺寸的增加。此外,作者还针对非平衡态氩等离子体的射流特性开展了数值模拟研究[15],在亚声速条件下二维非平衡数值模拟所得到的计算结果与实验测量结果符合良好,超声速条件下的数值模拟结果表明,随着真空腔压强的降低,等离子体射流流速明显増大,覆盖钝体头部的等离子体鞘套的厚度先减小,而后又増加,鞘套的空间均匀性以及等离子体向钝体表面的总传热量均显著降低,而钝体头部的局部电子数密度则増大。华北理工大学苏运波在其硕士论文中[16]详细阐述了六相交流电弧放电等离子体发生器的设计、等离子体驱动电源系统的设计以及等离子体射流特性的影响因素,提出了采用水冷约束管和冷气体注入相结合来提高等离子体射流直径和长度的方法,在中等气压条件下获得了放电均匀稳定的高温等离子体射流。

1.2 交流电弧等离子体炬的电弧特性

IEE RAS的Surov等[10]针对单相和三相空心电极交流电弧等离子体炬的电弧特性进行了研究。单相模式的高电压交流电弧等离子体炬的实验装置如图9所示,最大功率10 kW、以空气作为等离子体工作介质,这种等离子体炬在10 A时的电弧弧柱电场强度约为30~40 V/cm,而在电流为80 A时电弧电场强度仅有7~11 V/cm,因此为了获得较高的电弧电压降,需要增加电弧放电通道的长度至1 m左右。单相电弧弧根点和弧柱通过电磁场和旋转气流来进行控制,大部分弧柱长度位于放电通道轴线方向上,一小部分在等离子体炬外部空间,因此实验模型两个电极之间的整个电弧长度约2.5 m(两个放电通道内部长度1 m + 1 m,外部长度0.5 m)。

三相模式下电弧在通道中的运行与单相交流模式下的情况相同,电弧弧柱在三个通道外部彼此闭合。作者通过高速相机来观察电弧的燃烧特性,实验装置示意图如图10所示,位于放电通道出口处的电弧(图10中相机9-S拍摄的侧方位电弧照片)和通道内电极附近的电弧(图10中相机9-R拍摄的后视图)如图11所示。

图12显示了空心电极交流电弧等离子体炬运行的高速拍摄画面(前视图,图10中9-F相机拍摄)。从图中我们可以看到,等离子体炬通道出口处电弧的扩散和收缩区域可见,在电流峰值时刻可以看到更多明亮的电弧,在相应相电流通过零点的过渡处很少能够观察到明亮的电弧,弧光非常暗淡。

![]() 图 12 空心电极交流电弧等离子体炬的电弧[10](高速视频图片,4000 帧/s,每帧曝光时间2 μs,每一帧图片的左边都有编号,右边有开始记录的时间)Figure 12. Arcs of AC plasma torch with hollow electrodes[10] ( Frames of high speed video, frame rate 4000 fps, the exposure time of each frame is 2 μs. Each frame has its number on the remaining, time from start of record is on the right. )

图 12 空心电极交流电弧等离子体炬的电弧[10](高速视频图片,4000 帧/s,每帧曝光时间2 μs,每一帧图片的左边都有编号,右边有开始记录的时间)Figure 12. Arcs of AC plasma torch with hollow electrodes[10] ( Frames of high speed video, frame rate 4000 fps, the exposure time of each frame is 2 μs. Each frame has its number on the remaining, time from start of record is on the right. )对于三相交流电弧等离子体炬,法国巴黎高等矿业学校Rehmet等[17-21]从数值模拟和实验研究两方面对其进行了研究,针对电弧区域通过理论分析开发了一个三维非稳态磁流体动力学模型,并结合实验研究对两种不同结构的三相交流电弧等离子体炬的电弧特性进行分析。一种是三根电极轴线处于同一平面内并以120°角交叉布置(以下简称:120°共面交叉结构),另一种是三根电极轴线方向在空间彼此平行但是不共面布置(以下简称:平行不共面结构),开展了电参数、气流速度、电极结构等参数对电弧行为影响的试验研究和模拟计算等工作,这些研究中突出了电磁对电弧运动的主要影响。研究显示不同的电极布置方式对于电弧的影响不同,在120°共面交叉结构,电弧被限制在电极之间的空隙这一区域,电弧行为主要受到电极射流的流体动力学作用,通过这些喷溅出来的射流将能量传递到不活跃的电极上帮助点燃电弧;在平行不共面结构,电弧将不受限制,电弧长度增加了,自由燃烧的电弧通过磁泵效应和洛伦兹力的作用被导向轴向和径向运动。

在文献[18]中作者提出了一种磁流体动力学数值模型(Magneto-Hydro-Dynamic numerical model, MHD模型)来模拟采用石墨电极、以N2为工作气体的三相交流等离子体炬的电弧特性,研究了电流和N2流速对电弧的影响,包括电弧温度、电弧弧根位置和运动、等离子体运动速度和电位等电弧特性参数以及电弧在三根电极之间的点燃、熄灭和运动过程,获取了此种等离子体炬电弧特性的一些初步信息,由于系统的复杂性,作者对此作了很多假设,包括:(1)等离子体视为一种单一连续流体介质且满足局部热力学平衡(LTE);(2)气体不可压缩;(3)气体流动是层流且属于非定常流动;(4)忽略感应电流;(5)不考虑重力效应和辐射作用。同时,通过该模型也获得了一些通过实验研究很难得到的重要信息,如运行过程中由于电极蒸发喷溅出来的物质流对电弧的运动和放电后等离子体流的形状的影响,这种诱导产生的物质流直接沿着电极尖端的法线方向并且使得部分等离子体流向壁面转移,同时,通过这些射流将热量传输至不活跃的电极,激发起新的电弧。关于电磁现象,增大电流会增大洛伦兹力并稳定电极之间的电弧,而且研究显示在电弧中施加的电流会改变电极溅射的射流速度,同时会改变放电后等离子体流的形状。在文献[19-21]中作者通过高速相机和示波器等研究手段获得了三相交流电弧热石墨电极等离子体炬电弧移动和电弧电流、电压等电信号参数,针对电源设定的不同电流和改变等离子体炬电极之间的间隙以及工作气体的流量这几个关键参数对于电弧运动特性的影响进行了研究,并将理论计算和实验研究的结果进行了对比分析[20-21]。实验研究显示,电弧有四种主要形态,分别是I、V、W和S,如图13所示,图中显示了两个周期内的电弧运动图像,在图13的底部,作者给出了与理想三相交流正弦信号相对应的相电压的演变,电弧运动图像已与该线电压信号进行时间关联。在图13所示的前两帧上,我们观察到电弧的特征是两股蒸汽射流。每个电极蒸汽射流产生的质量流几乎完全沿着其相关电极尖端的法线方向流动。第3帧(t = 0.11 ms)和第16帧(t = 1.32 ms)突出显示了这些射流向第三个非活动电极传输的热量有助于启动新的弧根。如第3帧所示,在短时间内,放电发生在三个电极之间,然后弧根断开而返回到两个电极之间。之后,我们注意到电弧柱向非活动电极移动,在第7帧(t = 0.36 ms)中,电弧柱到达非活动电极。如第8帧(t = 0.51)所示,电极产生的蒸汽喷溅导致电弧弯曲。随后,如前所述,电极之间的间隙内蒸汽喷射热传递点燃新的弧根,这种电弧行为是准周期性的。我们观察到电弧根部点火主要受电极射流诱导的热传递的影响,弧根优先出现在热电极区域,这使得弧根的位置有一定的重现性。从图中我们可以推断电磁洛伦兹力对电弧行为也起着重要作用,因为这些力倾向于将电弧拉伸到第三电极。从整体上看,我们可以得出结论,电弧行为受到感应磁力和电极流体动力(电极蒸气喷溅射流)的综合影响,如图14所示。

![]() 图 13 氮气介质和150A RMS相电流中三个电极之间电弧行为的图像序列[19](图像与理论线电压时间相关;电压波形上的每条垂直线表示图像采集的时间。为了简化描述,相电压是正弦的,而实际波形不是正弦)Figure 13. Image sequence of the arcs behavior between the three electrodes in nitrogen plasma gas and for a 150 A RMS phase current[19] (Images are time-correlated with theoretical line voltages; each vertical line on the voltage waveforms indicates the time of image acquisition. For simplicity, the phase voltages are sinusoidal whereas the actual waveform is not sinusoidal. )

图 13 氮气介质和150A RMS相电流中三个电极之间电弧行为的图像序列[19](图像与理论线电压时间相关;电压波形上的每条垂直线表示图像采集的时间。为了简化描述,相电压是正弦的,而实际波形不是正弦)Figure 13. Image sequence of the arcs behavior between the three electrodes in nitrogen plasma gas and for a 150 A RMS phase current[19] (Images are time-correlated with theoretical line voltages; each vertical line on the voltage waveforms indicates the time of image acquisition. For simplicity, the phase voltages are sinusoidal whereas the actual waveform is not sinusoidal. )从上面电弧的图像序列中显示的这些形态,我们可以很清晰地看到电弧运动受到了电极射流速度和两个电极之间射流电磁斥力的影响,在电极射流电磁洛伦兹力的辅助下电弧有朝着延伸至不活跃的电极表面的倾向,此外,热量通过电极蒸汽射流导向电极之间的区域传递引起了新的电弧弧根,这样,在电极之间间隙的电弧运动增强了热量交换同时加强了三相电弧的放电。

通过实验研究和模拟计算对比分析显示,在均方根电流为100~300 A范围以及不同的电极间隙这两种情况下的结果具有一个较好的一致性,关于电压、电流-电压相位延迟以及功率等电参数试验研究结果与前述模型计算结果没有很精确的匹配。研究还显示,电极末端的几何形状以及电极的布置方式对于电弧的行为和电流电压等参数的波形图具有很大的影响,通过将电极模型修改为圆锥形电极尖端,数值计算结果与实验观察到的现象能够更好地相符,尤其是电流-电压的相位转换可以可通过模型计算复现出来;此外,作者基于文献[18]中的模型提出了一种改进型的新模型[20],与此前只考虑电极之间的空间电弧特性不同,新的模型将电极纳入了计算域内,通过这个模型,能够以很高的精度复现电极相位转换、功率和电压值等参数变化以及电极末端几何形状改变对于三相电弧等离子体放电的影响,这种改进型的MHD模型为更好地理解三相电弧放电提供了一种很好的方法。

对于多相交流电弧等离子体炬,日本东京工业大学 Yao等[12]给出了其电弧行为特性,如下图15和16所示。图15显示了一个循环中不同时间的电弧放电,图15(a)标记了每个电极上的相数,从图中我们观察到这12相电极是按照逆时针顺序进行放电,一个完整的放电循环过程需要20 ms,图15(a~f)显示了一个完整放电循环中所有电极的放电行为。图16显示了在50 kW输入功率下不同鞘层气体流速下的电弧放电行为,在图16(a)中可以观察到相对均匀且较大的亮度区域,对应于36 /min鞘层气体。随着鞘层气体流量的增加,发光面积变小,等离子体火焰变窄变长。在鞘层气体流量较小的情况下,均匀亮度区域显示出电弧区域内平坦的温度分布。长等离子体火焰在大鞘层气体流量下会导致电弧中心温度升高。通过焓探针测得12相交流电弧等离子体放电区的平均温度大约为5000 K。与单相和三相交流等离子体炬相比,其最大的优点就是电极之间有更多的放电通道,克服了单相或者三相交流电弧等离子体由于过零点导致的间歇性放电的缺陷。

1.3 交流电弧等离子体炬的电极烧蚀特性

Subbotin等针对交流电弧等离子体炬紫铜电极在不同功率条件下的烧蚀样品中的化学成分和微观结构进行了研究[22],研究发现,交流电弧等离子体炬在空气介质下运行的紫铜电极烧蚀后的产物有3-羟基硝酸铜、2价铜氧化物、1价铜氧化物、碱式碳酸铜以及一小部分磁铁矿物质,这些物质在电极烧蚀后样品中的百分比随着功率的不同而改变,在相对较低的功率(120~200 kW)下,主要是3-羟基硝酸铜和1价铜氧化物,增大交流等离子体炬的运行功率或者电流,3-羟基硝酸铜的含量显著地增加,同时2价铜氧化物和磁铁矿物质的含量也在增加,同时基于烧蚀样品中这些成分对紫铜电极在空气为工作气体运行过程中发生的一些化学反应过程进行了分析。

Kuznetsov等[23]研究了交流电弧等离子体炬不同电极材料(紫铜、不锈钢、铁铜复合材料)的耐用性,并与相同功率下直流电弧等离子体炬的烧蚀情况做了对比分析。研究发现,质量百分比70%Cu + 30%Fe组成的复合材料比纯紫铜电极的抗烧蚀性能提升了两个数量级,不锈钢45Kh25N35С2材质的电极,虽然不及铁铜复合材料,但是要远远优于紫铜电极的抗烧蚀性能。在低电流(< 30 A)和使用空气介质的情况下,直流电弧等离子体炬显著地低于交流电弧等离子体炬的电极材料的烧蚀,这可能是由于交流等离子体炬电极极性改变时电弧重新点燃,这种反复地重新点燃导致电极材料表层的破坏。随着电流的增大,交流电弧等离子体炬电极材料的烧蚀量明显地低于直流等离子体炬。Dudnik等[24],利用前述图2所示单相交流电弧等离子体炬,研究了包括Cu、Al、不锈钢以及其他复合材料在内的十几种不同材料制成的等离子体炬电极的质量烧蚀率,结果显示,70%Cu + 30%Fe组成的复合材料的电极抗烧蚀性能最好,这与Kuznetsov等的研究结果相一致。

1.4 水蒸汽对交流电弧等离子体炬的影响

对于电弧等离子体炬的工作介质气体,一般以某一种或几种惰性气体或空气等具有氧化性气氛的气体作为工作介质,而对于有水蒸汽这种特殊成分的气体对三相交流电弧等离子体炬工作特性有何影响,Rutberg等[25]以蒸汽和空气混合气体作为工作气体通入三相高电压交流电弧等离子体炬,对这种蒸汽型等离子体炬的特性进行了研究,蒸汽型等离子体炬及其放电如图17所示。研究显示当混合气流量保持6.8 g/s不变,而蒸汽/空气流量比从1.2上升至5.8时,电弧电压从1145 V升高到1853 V,而电流保持不变,功率从57 kW升高到87 kW,热效率为94%~95%,研究发现保持空气加蒸汽的总流量不变而改变蒸汽/空气的流量比例对电弧长度和电弧直径的影响很微弱,电弧平均直径为4.47 mm、电弧平均长度为798 mm;增加蒸汽含量将增大等离子体炬放电通道内的热量传递比例,从而降低电弧的温度并因此而降低其电导率。根据热动力学平衡方法计算得到等离子体电弧温度为10000~11500 K这一区间。

综合国内外在交流电弧等离子体炬的研究现状,我们可以发现,交流电弧等离子体炬相比于直流电弧等离子体炬,有着更加丰富的结构设计和相电极布局形式,可以产生单相、三相甚至多相交流电弧等离子体,在实际应用过程中可以做到更好地匹配其应用环境中对于等离子体的分布要求;而且,由于交流电弧等离子体炬电弧在不同相电极之间交替变化的运动特性[10,17-19],同等工作条件下相比直流电弧等离子体炬具有电极使用寿命更长的优势;此外,直流电弧等离子体炬的运行需要配备一套整流装置,将工业交流电通过整流输出为直流电加载在电极之间才能保持稳定运行,因而交流电弧等离子体炬从装备成本方面考虑经济性更好一些,尤其是在大功率等离子体炬的应用方面。因此,无论是从长寿命,还是装备投资经济性和运行成本方面考虑,交流电弧等离子体炬在工业领域都具有很好的应用前景。

2. 交流电弧等离子体炬的应用研究

目前,在电弧等离子体应用的各领域中,直流和交流电弧等离子体均有应用,本文接下来将详细阐述交流电弧等离子体在工业领域中的应用情况。

2.1 固体废弃物处理

通过电弧等离子体炬对固体废弃物进行减量化、无害化和资源化处理是当前电弧等离子体技术的一个应用热点,美国Westinghouse和Phoenix Solutions、法国Europlasma、英国Tetronics和Advanced Plasma Power 等公司在固体废弃物等离子体处理研究方面均有大量工程应用报道[26-27],这几家公司分别根据各自开发的直流转移弧或非转移弧等离子体技术来开展废弃物等离子体气化熔融处理,另外一些公司根据Westinghouse、Europlasma或者Phoenix Solutions公司等离子体炬的基础上开发出自己的一套固废处理设备,如Plasma Arc Technologies、加拿大Plasco Energy Group、土耳其Enersol Technologies、德国Bellwether Gasification Technologies、美国Startech Environmental、Green Power Systems、日本Hitachi Metals等[26];国内,在电弧等离子体固体废弃物处理领域起步较晚,中科院力学所、等离子体物理研究所、广州能源研究所和清华大学等科研院所和高校开展了一系列实验研究工作,但是在交流电弧等离子体炬的应用研究方面还是比较少[27]。在三相交流电弧等离子体固体废弃物处理技术研究方面,IEE RAS等机构开展了大量实验研究工作,以开发的各种形式三相交流电弧等离子体炬为基础,进行了固废等离子体气化处理的实验研究,多应用于垃圾焚烧炉飞灰、塑料和木材等的处理[25,28-30]。

对于垃圾焚烧炉产生的飞灰因含有二噁英等持久性有机污染物而被列入危险废弃物,需要进一步无害化处理,Subbotin等[28]利用三相交流电弧等离子体炬来处理粒径大约为10~50 mm垃圾焚烧炉灰渣,等离子体炬功率为75 kW,工作气体采用空气,其流量为8.8 g/s,熔融温度为1300 ℃以上,液态熔渣经过水冷后,产生了2~3 mm大小的稳定玻璃体渣。实验研究在如图18所示的一个等离子体反应器内进行,等离子体喷枪安装于反应器的上部,将一批10 kg焚烧炉飞灰放入反应器内底部,物料表面的温度通过双光束高温计进行测量,整个加热时间为7 h,等离子体喷枪功率为75 kW,开始阶段,反应器内物料表面的温度快速被加热到1250 ℃,然而,随后一小时内温度又缓慢降至1200 ℃,然后再次被加热至1300 ℃,这可能是飞灰熔化过程中物态改变吸收了大量的热量。

Rutberg等利用交流电弧等离子体炬对塑料垃圾和木材等的气化处理进行了研究[25,29],作者以上述蒸汽型三相高电压交流电弧等离子体炬及其实验数据为基础,以质量守恒和能量平衡法并假设垃圾中的无机成分不参与化学反应以及不存在热量损失的情况下,针对塑料垃圾分析了此种等离子体炬应用于垃圾处理中的效果,经过等离子体炬气化处理后合成气产量为3.62~3.48 m3/kg,合成气主要成分的体积分数为:H2:55.5%~62.5%、CO:32.8%~34.1%,能量消耗为11.0~12.3 MJ/kg;作者针对俄罗斯、加拿大、巴西和美国等木材资源特别丰富的国家,每年因产生大量的木质残渣,为了更好地利用这些废弃物资源,作者利用空气介质三相交流电弧等离子体炬来对木材或木质残渣进行气化处理产生合成气并进一步将合成气转化成能源,研究显示,含水率20%的1 kg木材在消耗2.16 MJ/kg能量进行处理过后可以产生13.5 MJ化学能,根据计算,这些能量可以产生8.58 MJ/kg的电能以及7.47 MJ/kg的热能,从含水率20%低位热值13.9 MJ/kg的木材初始能量转化成电能的能量转换效率为46.2%。Surov等[30]利用三相交流电弧等离子体炬在一个固定床下吹式气化炉中对木材、煤炭以及垃圾衍生燃料(RDF)进行等离子体气化处理实验研究,结果显示,产品中H2和CO的体积含量达到43%~55%、气化处理后产气的低位热值高达6.61 MJ/m3、原材料处理的能耗为1.4 ~ 2.5 MJ/kg。

2.2 新材料制备

(1)富勒烯。富勒烯是由N个碳原子组成的一系列球形分子的总称,在富勒烯家族中最常见的是由60个碳原子组成的一个球状物质C60,后来还发现有N = 70、76、78、82、84等富勒烯分子,甚至N ≈1000的巨型富勒烯;与富勒烯的发现几乎同时,碳纳米管的研究也开始了,碳纳米管是由石墨平面卷成的一个管子,管的一端或者两端都堵上由富勒烯做成的帽子[31]。

法国Fulcheri等设计了一种三相交流电弧等离子体制备富勒烯的系统装置[32],如图19所示,系统装置主要由一套100 kW的三相交流石墨电极等离子体炬、一个具有隔热性质的反应室(内径0.35 m、高度2.0 m,其中高温反应区内径0.35 m、高度0.5 m)、一个聚四氟乙烯布袋过滤器(用于粉末收集)、供粉装置以及水冷装置等组成。与当时传统的电弧处理技术最主要的不同之处是,当时传统电弧等离子体制备富勒烯是以石墨电极在运行过程中电极消耗作为碳源,而Fulcheri等设计的这套装置碳输入速度并不限定于电极的侵蚀速度,而是可以单独地进行控制,以克服当时传统等离子体技术不能够实现工业化量产的缺陷。作者通过一系列实验[32-33]研究了不同粉末种类(包括焦炭、人造石墨、天然石墨、炭黑以及乙炔黑等多种不同等级、不同粒径的碳材料前驱体物质)和给粉速度、不同电弧等离子体功率、不同工作气体种类和气流速度等对于石墨烯生成的影响。

研究发现,富勒烯的产生高度依赖于碳材料前驱体,通过3种规格的乙炔黑和人造石墨粉为前驱体均有富勒烯生成,而通过焦炭和炭黑为前驱体未检测到有富勒烯生成,前驱体中碳的纯度对于富勒烯的生成是一项非常敏感的影响参数,O、H、S的存在,即使是很低的浓度,对于富勒烯的生成均有负面的影响。实验研究还发现,产生的富勒烯由C60和C70组成,其中C60/C70的比例在不同的试验样品中有细微的差别,平均值约为75% 的C60和25%的C70。对于采用不同的工作气体来产生等离子体,当使用N2时,在实验样品中未能检测到富勒烯生成,这很可能是在高温环境下生成了稳定的双原子物质,如CN,这种物质阻碍了碳团簇物质的生成;而采用He为等离子体工作气体比采用Ar时,会产生更多的富勒烯。此外,通过收集到的沉积在富勒烯制备反应器内吸入管的上半部外表面和下半部外表面以及吸入管内部表面上三种炭灰样品分析显示,这三种不同位置富勒烯的生成均有不同,其中吸入管下半部分外表面比上半部分外表面大约高出5倍的生成量,这与文献[34]中提出的富勒烯会受到等离子体区域释放出来的紫外光辐射导致的光化学降解作用相一致,所以导致位于吸入管上半部分受到了等离子体发出的光化学降解作用。

俄罗斯Novikov等提出了一个碳-氦气等离子体中富勒烯生成的动力学模型[35],这个模型考虑了在形成一个化学结合体或者与缓冲气体碰撞时碳原子簇的加热和冷却过程,通过该模型计算分析显示,富勒烯的生成效率取决于碳簇在凝聚过程中的冷却速率,通过该模型计算可以定性地模拟一些实验结果。Dudnik等对比分析了石墨电极直流和交流电弧等离子体在合成富勒烯的过程中反应器内氦气压力对于富勒烯的产量以及富勒烯中C60和C70等不同成分的影响规律[36],作者分别将三相交流和直流电弧等离子体炬以同一位置同一角度插入反应器内,结果显示,在直流电弧模式下,石墨转化成富勒烯灰的量显著地减少了,因为在这一模式下一部分石墨要转化为阴极沉积物,而在阴极沉积物中没有富勒烯生成;而在交流电弧模式下,可以避免阴极沉积物的产生,石墨的整个转化过程都将生成富勒烯灰。当增加反应器内压力,在直流电弧模式下,阴极沉积物产生的比例降低了,在压力为33.3 kPa时,阴极沉积物最大沉积量的质量分数为47%,相应的富勒烯灰中富勒烯的最大产量的质量分数为8.3 %;在交流电弧模式下,富勒烯灰中富勒烯在反应室中氦气压力为50 kPa和127.5 kPa两种情况下均有最大值,质量分数分别为10.0%和10.2%。这说明相比于直流电弧等离子体,在交流电弧等离子体模式下合成富勒烯更有优势。

(2)碳纳米管。在碳纳米管的制备方面,日本福井县工业技术中心Matsuura、福井大学Taniguchi和东京工业大学Watanabe 等,采用上述12相交流电弧等离子体技术,设计了一种用于碳纳米管(Carbon Nanotubes,CNTs)规模化制造的电弧等离子体反应器[11]。此反应器中,在氦气气氛下,石墨电极之间通过12相交流电弧等离子体放电产生碳纳米管。等离子体炬采用棒状石墨电极,直径12 mm,长度500 mm,石墨纯度为99.995%。图20为反应器内部实验装置的示意图,其中基底为304不锈钢板制成,长320 mm,宽50 mm,厚度为1 mm,不锈钢基底上端悬挂于反应器内部顶面上,基底的下端离12个电极构成的平面中心往上10 mm。被12个电极末端包围着的等离子体放电圆形区域的直径将近60 mm。将反应器内净化过后,充入纯度为99.99%的氦气,并保持反应器内部压力为80 kPa,等离子体的放电电压为20~45 V,电流为70~100 A。在1小时的放电过程中,碳纳米管从电极的蒸发过程中制备,在基底的表面以及反应器的内表面上出现大量烟灰状沉积物。实验过程中,将基底表面自上而下均匀地分为9个部分,并将沉积在上面9个不同区域的生成物质小心地收集起来,通过扫描电子显微镜、透射电子显微镜、拉曼光谱等分析测试手段对相应的生成物质进行了形貌特征分析和光谱特征分析。研究发现,制备碳纳米管的最佳温度区间是1000~1250 ℃,获得的多层碳纳米管的直径在20~40 nm之间,基底上部和下部相比中间部分无定型碳的成分更高一些,相反,中间部分观察到的碳纳米管更多,几乎很少量的无定型碳。这种12相交流等离子体放电制备碳纳米管的方法仍然处于发展的过程中,需要在温度控制和等离子体速度分布方面进行大量的研究,另外,在原材料的导入速度以及制备好的碳纳米管的收集等方面还未开展研究工作,因此,这种方法制得的碳纳米管的质量还较差。然而,尽管如此,12相交流等离子体放电法仍然有其优点,它能够提供更大的高温区域,这对于原材料在高温区域的停留时间变得更长,有利于将其推广到碳纳米管合成的大规模生产。

(3)炭黑。炭黑是碳纳米材料的一种,法国Fabry和Fulcheri等提出了一种等离子体制备炭黑的新工艺[37-38],通过一个实验室规模的反应器,如图21所示,利用100 kW三相交流电弧等离子体炬将碳氢化合物在缺氧的气氛下裂解获得新的炭黑等级,基于颗粒在等离子体反应器内高温区(电弧区域)存在颗粒再循环而导致的碳表层石墨化现象分析了炭黑颗粒的形成机制并且揭示了反应器内部流体流动和颗粒形成机制的关系。在作者提出这种炭黑制备方式之前,绝大部分(99%以上)的炭黑是通过不完全燃烧产生的,与这种方式相比,等离子体制备炭黑的生产工艺不会产生CO2以及SOx和NOx等污染物,因而是一种更加清洁的处理方法;同时,在产生炭黑的过程中也产生了H2和CH4等其他气体物质,产品更加丰富;此外,由于电弧等离子体提供了反应器内传统不完全燃烧无法达到的高温高焓作用,因此获得了新的炭黑等级。

2.3 材料热处理

在玻璃制造工业,传统的玻璃熔融处理需要使用石油等化石燃料或者天然气作为燃料来加热熔融炉内的玻璃原材料,由于批量化处理过程中,熔炉内大量的原材料加热过程太慢,需要花费数天时间才能达到一个均质化的玻璃状态,尤其是熔化和去除熔融态玻璃中的气泡等提纯工艺过程,整个工艺需要消耗大量的能源和时间,从节能和环保的角度来考虑,该技术从19世纪中期德国西门子兄弟创立以来,虽然经过一系列改良优化,但节能的效果有限,环保的压力也很大。基于此,东京工业大学Tanaka和Yao等提出了一种新型交流电弧等离子体玻璃熔融处理技术[39-40,12],该技术的思想是将颗粒在空中运动的过程中通过一种“混合等离子体”高温区熔化后进入熔融区逐个转变成玻璃,这一过程的处理时间是毫秒级,所谓的“混合等离子体”是将多相交流电弧等离子体结合富氧燃烧形成的一种混合体,这种混合等离子体能使得整个反应器核心区形成更加均匀的高温区,将玻璃原材料造粒粉输送到等离子体区域并与其充分接触,颗粒在运动的过程中碳酸盐被分解成气体在处理的过程中被去除掉,与传统的熔融处理方法相比,同等产量的整个玻璃化处理过程时间大大降低了。实验装置如图22所示,这种反应器将多相交流等离子体和氧燃烧器结合起来,包括反应器、给粉输粉装置、交流电源、供气系统以及冷却系统等装置,多相交流电弧等离子体炬的电极沿着反应器圆周方向均匀地布置,电极分为上下两层,下层电极水平布置,上层等离子体炬的电极出口方向朝下并与下层电极形成30°角,这样可以增大等离子体区域在纵向上的范围,等离子体炬采用钨铈电极并以纯度为99.99%的氩气为工作气体。

在文献[12]中,作者分别研究了6相交流等离子体和12相交流电弧等离子体对于颗粒熔融行为的影响,实验参数如表1所示,研究获得了输入功率和边气等参数对于6相和12相交流电弧等离子体温度和等离子体速度的影响规律,电弧功率和边气流量的增大导致颗粒的玻璃化程度加大,颗粒的收缩率与其玻璃化程度相关。

综上所述,交流电弧等离子体炬在实际应用中有着良好的应用效果。固废处理中,电弧等离子体作为一种高能量载体介入到所需处理的废料中,为其提供热解、气化或燃烧反应所需的能量,是其应用的主要目的之一,同时等离子体的高温、高活性能够很好地参与到二噁英等持久性有机污染物的降解反应和灰渣中重金属的熔融固化过程中;在碳纳米材料的制备中,电弧等离子体除了作为一个高温载体参与到碳材料的热处理过程中,还为碳纳米材料的制备过程提供了大量的活性粒子,这些带电粒子不断地去轰击碳颗粒群,激发这些待处理的碳颗粒产生更多的碳蒸气,最后在冷却的过程中凝结后形成各种碳纳米材料,同时,电弧等离子体由于介质气体的可选择性,为实际应用过程中提供了可控的反应气氛。电弧等离子体技术在工业领域有着非常广泛的应用[1-2,9],虽然本文只论述了交流电弧等离子体炬在固体废弃物处理、碳纳米材料的制备以及其他材料的热处理方面的研究,但是作为提供等离子体的一种方式,在其他需要电弧等离子体介入的环境中都可以得到很好的应用。

3. 结 论

交流电弧等离子体炬由于每一相电极在交替地充当着阳极和阴极的角色,因此,相比于直流电弧等离子体炬具有更长的电极使用寿命和经济性,在工业应用中有着很好的应用前景。然而,仅有少数研究机构成功开发出了交流电弧等离子体炬以及利用交流电弧等离子体炬开展工业应用研究工作。

在交流电弧等离子体的研究与开发方面,目前已形成单相、三相以及多项交流电弧等离子体炬等多种结构形式,并且针对各种结构形式的交流电弧等离子体炬的工作特性和运行规律进行了研究。俄罗斯IEE RAS在过去的二十年中开发出了包括氧化性工作介质中连续运行时间长达2000 h以上的一系列交流电弧等离子体炬,这些等离子体炬的功率涵盖几十千瓦到几十兆瓦,研究获得了这些交流电弧等离子体炬在大气压和高压环境下的放电过程以及紫铜和铜合金等多种不同种类电极材料的烧蚀特性,为交流电弧等离子体炬的开发和应用做出了很大的贡献;法国在交流电弧等离子体炬的理论研究方面,开发了一种三维非稳态磁流体动力学模型,并通过该模型获得了三相交流等离子体炬各种参数和弧根位置与电弧运动规律,同时开展了一系列实验研究工作来验证模型分析的结果,通过对比分析提出了一种改进型的新模型,新的模型不仅可以很好地模拟各种电弧参数和电弧在不同电极之间的点燃、熄灭和运动过程,而且能够以很高的精度复现电极相位转换、功率和电压值等参数变化以及电极末端几何形状改变对于三相电弧等离子体放电的影响,这种改进型的MHD模型为更好地理解三相电弧放电提供了一种很好的方法;与俄罗斯和法国专注于单相及三相交流电弧等离子体技术不用,日本东京工业大学等机构开展了多相交流等离子体技术的研究工作,并设计开发了6相和12相交流电弧等离子体炬,通过实验分析获得了多相交流电弧等离子体的放电行为,与单相和三相交流等离子体相比,其最大的优点就是电极之间有更多的放电通道,克服了单相或者三相交流电弧等离子体由于过零点导致的间歇性放电的缺陷;国内清华大学等研究机构开展了多相交流电弧等离子体放电装置和等离子体驱动电源系统的设计并建立了一套六相交流电弧等离子体实验研究平台,在此平台上开展了等离子体射流特性的及等离子体射流的影响规律等研究工作,提出了采用水冷约束管和冷气体注入相结合来提高等离子体射流直径和长度的方法,在中等气压条件下获得了放电均匀稳定的高温等离子体射流。

电弧等离子体技术作为热等离子体技术的一种,在工业应用领域中具有广泛的应用前景,交流电弧等离子体炬由于其较长的电极使用寿命以及高效率的电热转化能力,在工业领域中具有比直流电弧等离子体更好的应用价值,因而理论上在现有直流电弧等离子体应用的各领域中,均可以通过交流电弧等离子体炬来实现。目前,交流电弧等离子体炬在石墨烯、碳纳米管和炭黑等纳米材料的制备以及固体废弃物的等离子体处理方面均有大量应用研究。未来,在纳米材料的制备以及其他超细颗粒的制备改性等方面依然具有很好的应用研究前景,同时在等离子体化工、材料热处理以及材料表面涂层及修复等多方面均有很大的应用研究价值。

-

图 5 两种不同气流条件下( 0.03、0.08 kg/s)辐射能损失份额χ关于压力的变化曲线[8]

Figure 5. Share of radiant loss χ with respect to pressure at air flow rates of 0.03 kg/s and 0.08 kg/s

图 12 空心电极交流电弧等离子体炬的电弧[10](高速视频图片,4000 帧/s,每帧曝光时间2 μs,每一帧图片的左边都有编号,右边有开始记录的时间)

Figure 12. Arcs of AC plasma torch with hollow electrodes[10] ( Frames of high speed video, frame rate 4000 fps, the exposure time of each frame is 2 μs. Each frame has its number on the remaining, time from start of record is on the right. )

图 13 氮气介质和150A RMS相电流中三个电极之间电弧行为的图像序列[19](图像与理论线电压时间相关;电压波形上的每条垂直线表示图像采集的时间。为了简化描述,相电压是正弦的,而实际波形不是正弦)

Figure 13. Image sequence of the arcs behavior between the three electrodes in nitrogen plasma gas and for a 150 A RMS phase current[19] (Images are time-correlated with theoretical line voltages; each vertical line on the voltage waveforms indicates the time of image acquisition. For simplicity, the phase voltages are sinusoidal whereas the actual waveform is not sinusoidal. )

-

[1] 邵涛, 严萍. 大气压气体放电及其等离子体应用[M]. 北京: 科学出版社, 2015. [2] BOULOS M I, FAUCHAIS P, PFENDER E. Thermal plasmas: fundamentals and applications[M]. Boston, MA: Springer US, 1994. doi: 10.1007/978-1-4899-1337-1

[3] 过增元, 赵文华. 电弧和热等离子体[M]. 北京: 科学出版社, 1986. [4] SHI N K. Theory of low-temperature plasma physics[M]. Cham: Springer International Publishing, 2017. doi: 10.1007/978-3-319-43721-7

[5] SOLONENKO O P, Thermal plasma torches and technologies: Vol. Ι[M]. Cambridge: Cambridge International Science Publishing, 2003.

[6] SAFRONOV A A, KUZNETSOV V E, VASILIEVA O B, et al. AC plasma torches. arc initiation systems. design features and applications[J]. Instruments and Experimental Techniques, 2019, 62(2): 193-200. DOI: 10.1134/s0020441219020246

[7] SAFRONOV A A, VASILIEVA O B, DUDNIK J D, et al. Analysis of physics processes in the AC plasma torch discharge under high pressure[J]. Journal of Physics: Conference Series, 2017, 825: 012014. DOI: 10.1088/1742-6596/825/1/012014

[8] SAFRONOV A A, KOVSHECHNIKOV V B, VASILIEVA O B, et al. Study of heat transfer processes in a three-phase, single-chamber plasma torch with end electrodes[J]. High Temperature, 2019, 57(6): 808-812. DOI: 10.1134/S0018151X19060130

[9] M. F. 朱可夫(俄). 电弧等离子体炬[M]. 陈明周, 邱励俭, 译. 北京: 科学出版社, 2016. ZHUKOV M F(Russia). Arc plasma torches[M]. CHEN M Z, QIU L J, translated. BeiJing, Science Press, 2016.

[10] SUROV A V, POPOV S D, SERBA E O, et al. High voltage AC plasma torches with long electric arcs for plasma-chemical applications[J]. Journal of Physics: Conference Series, 2017, 825: 012016. DOI: 10.1088/1742-6596/825/1/012016

[11] MATSUURA T, TANIGUCHI K, WATANABE T. A new type of arc plasma reactor with 12-phase alternating current discharge for synthesis of carbon nanotubes[J]. Thin Solid Films, 2007, 515(9): 4240-4246. DOI: 10.1016/j.tsf.2006.02.086

[12] YAO Y C, YATSUDA K, WATANABE T, et al. Characteristics of multi-phase alternating current arc for glass in-flight melting[J]. Plasma Chemistry and Plasma Processing, 2009, 29(5): 333-346. DOI: 10.1007/s11090-009-9182-2

[13] 郭恒, 苏运波, 李和平, 等. 亚大气压六相交流电弧等离子体射流特性研究: 实验测量[J]. 物理学报, 2018, 67(4): 045201. doi: 10.7498/aps.67.20172556 GUO H, SU Y B, LI H P, et al. Characteristics of meso-pressure six-phase alternative current arc discharge plasma jet: Experiments[J]. Acta Physica Sinica, 2018, 67(4): 045201. (in Chinese) doi: 10.7498/aps.67.20172556

[14] 金科, 陈思尧, 马昕, 等. 临近空间高超声速飞行器等离子鞘套模拟及调控研究进展[J]. 现代应用物理, 2020, 11(4): 3-16. JIN K, CHEN S Y, MA X, et al. Review of simulation and control of plasma sheath of hypersonic vehicles in near-space[J]. Modern Applied Physics, 2020, 11(4): 3-16. (in Chinese)

[15] 郭恒, 张晓宁, 聂秋月, 等. 亚大气压六相交流电弧放电等离子体射流特性数值模拟[J]. 物理学报, 2018, 67(5): 055201. doi: 10.7498/aps.67.20172557 GUO H, ZHANG X N, NIE Q Y, et al. Numerical modelling for characteristics of the meso-pressure six-phase alternative current arc discharge plasma jet[J]. Acta Physica Sinica, 2018, 67(5): 055201. (in Chinese) doi: 10.7498/aps.67.20172557

[16] 苏运波. 多相交流电弧放电实验装置关键技术的研究[D]. 唐山: 华北理工大学, 2016. [17] REHMET C, Theoretical and experimental study of a 3-phase AC plasma torch associated to a gasification process[R]. MINES Paris Tech. , 2013. ,

[18] REHMET C, ROHANI V, CAUNEAU F, et al. 3D unsteady state MHD modeling of a 3-phase AC hot graphite electrodes plasma torch[J]. Plasma Chemistry and Plasma Processing, 2013, 33(2): 491-515. DOI: 10.1007/s11090-013-9438-8

[19] REHMET C, FABRY F, ROHANI V, et al. High speed video camera and electrical signal analyses of arcs behavior in a 3-phase AC arc plasma torch[J]. Plasma Chemistry and Plasma Processing, 2013, 33(4): 779-796. DOI: 10.1007/s11090-013-9458-4

[20] REHMET C, FABRY F, ROHANI V, et al. A comparison between MHD modeling and experimental results in a 3-phase AC arc plasma torch: influence of the electrode tip geometry[J]. Plasma Chemistry and Plasma Processing, 2014, 34(4): 975-996. DOI: 10.1007/s11090-014-9536-2

[21] REHMET C, FABRY F, ROHANI V, et al. Unsteady state analysis of free-burning arcs in a 3-Phase AC plasma torch: comparison between parallel and coplanar electrode configurations[J]. Plasma Sources Science and Technology, 2014, 23(6): 065011. DOI: 10.1088/0963-0252/23/6/065011

[22] SUBBOTIN D I, SUROV A V, KUZNETSOV V E, et al. Erosion of rod electrodes of the air AC plasma torch[J]. Journal of Physics: Conference Series, 2018, 1038: 012131. DOI: 10.1088/1742-6596/1038/1/012131

[23] KUZNETSOV V E, SAFRONOV A A, SHIRYAEV V N, et al. Investigation of electrode erosion parameters in direct and alternating current plasma torches[J]. Plasma Physics Reports, 2020, 46(1): 115-118. DOI: 10.1134/S1063780X20010134

[24] DUDNIK Y D, BOROVSKOY A M, SHIRYAEV V N, et al. Plasma injector for a three-phase plasma torch with rail electrodes and some results of its investigation[J]. Journal of Physics: Conference Series, 2018, 946: 012167. DOI: 10.1088/1742-6596/946/1/012167

[25] RUTBERG P G, KUZNETSOV V A, SERBA E O, et al. Novel three-phase steam-air plasma torch for gasification of high-caloric waste[J]. Applied Energy, 2013, 108: 505-514. DOI: 10.1016/j.apenergy.2013.03.052

[26] FABRY F, REHMET C, ROHANI V, et al. Waste gasification by thermal plasma: a review[J]. Waste and Biomass Valorization, 2013, 4(3): 421-439. DOI: 10.1007/s12649-013-9201-7

[27] 孙成伟, 沈洁, 任雪梅, 等. 等离子气化技术用于固体废物处理的研究进展[J]. 物理学报, 2021, 70(9): 72-85. SUN C W, SHEN J, REN X M, et al. Research progress of plasma gasification technology for solid waste treatment[J]. Acta Physica Sinica, 2021, 70(9): 72-85. (in Chinese)

[28] SUBBOTIN D I, KIRILLOVA A A, GODINA E P. Investigation of wood ash melting by AC plasma torch[J]. Journal of Physics: Conference Series, 2020, 1697(1): 012235. DOI: 10.1088/1742-6596/1697/1/012235

[29] RUTBERG P G, BRATSEV A N, KUZNETSOV V A, et al. On efficiency of plasma gasification of wood residues[J]. Biomass and Bioenergy, 2011, 35(1): 495-504. DOI: 10.1016/j.biombioe.2010.09.010

[30] SUROV A V, POPOV S D, POPOV V E, et al. Multi-gas AC plasma torches for gasification of organic substances[J]. Fuel, 2017, 203: 1007-1014. DOI: 10.1016/j.fuel.2017.02.104

[31] В. М. 弗尔曼(俄), И. М. 扎什京(俄), 编. 低温等离子体: 等离子体的产生、工艺、问题及前景[M]. 邱励俭, 译. 北京: 科学出版社, 2011. [32] FULCHERI L, SCHWOB Y, FABRY F, et al. Fullerene production in a 3-phase AC plasma process[J]. Carbon, 2000, 38(6): 797-803. DOI: 10.1016/S0008-6223(99)00153-0

[33] FULCHERI L, FABRY F, ROHANI V. The influence of the carbon precursor, carbon feed rate and helium gas flow rate on the synthesis of fullerenes from carbon powder in an entrained flow 3-phase AC plasma reactor operating at atmospheric pressure[J]. Carbon, 2012, 50(12): 4524-4533. DOI: 10.1016/j.carbon.2012.05.036

[34] SMALLEY R E, Fullerenes from sunlight, C, soot and sun, French–American Workshop, October 8-12, 1995, Odeillo, France.

[35] NOVIKOV P V, OSIPOVA I V, CHURILOV G N, et al. Simulation of fullerene formation in a carbon-helium plasma[J]. Fullerenes, Nanotubes and Carbon Nanostructures, 2021, 29(5): 337-342. DOI: 10.1080/1536383X.2020.1842738

[36] DUDNIK A I, OSIPOVA I V, NIKOLAEV N S, et al. Comparative analysis of two methods for synthesis of fullerenes at different helium pressures[J]. Fullerenes, Nanotubes and Carbon Nanostructures, 2020, 28(9): 697-701. DOI: 10.1080/1536383X.2020.1746281

[37] FABRY F, FLAMANT G, FULCHERI L. Carbon black processing by thermal plasma. Analysis of the particle formation mechanism[J]. Chemical Engineering Science, 2001, 56(6): 2123-2132. DOI: 10.1016/S0009-2509(00)00486-3

[38] FULCHERI L, PROBST N, FLAMANT G, et al. Plasma processing: a step towards the production of new grades of carbon black[J]. Carbon, 2002, 40(2): 169-176. DOI: 10.1016/S0008-6223(01)00169-5

[39] TANAKA M, LIU Y P, TSURUOKA Y, et al. Experimental investigation of in-flight melting by hybrid heating of multi-phase alternating current arc with oxygen burner for alkali-free glass raw materials[J]. Thin Solid Films, 2012, 523: 67-71. DOI: 10.1016/j.tsf.2012.07.064

[40] TANAKA M, TSURUOKA Y, LIU Y, et al. Investigation of in-flight melting behaviour of granulated glass raw material by multi-phase AC arc plasma and hybrid plasma[J]. IOP Conference Series: Materials Science and Engineering, 2011, 18(11): 112010. DOI: 10.1088/1757-899x/18/11/112010

-

期刊类型引用(1)

1. 马中洋,李淩豪,孙红梅,倪国华. 大尺寸电弧等离子体的产生、控制及应用. 力学学报. 2023(12): 2876-2890 .  百度学术

百度学术

其他类型引用(3)

下载:

下载: